新闻-Tin Tức

Phân biệt giữa ép nhựa và thổi nhựa nên chọn loại nào

Vì sao cần hiểu rõ “ép nhựa” vs “thổi nhựa”? Và Phân biệt giữa ép nhựa và thổi nhựa nên chọn loại nào?

Mục lục bài viết

Phân biệt giữa ép nhựa và thổi nhựa nên chọn loại nào

Khi bạn – một doanh nghiệp nhỏ hoặc startup trong ngành nhựa – muốn đầu tư máy móc, mở xưởng sản xuất hay hợp tác gia công, bạn sẽ phải quyết định chọn công nghệ nào: ép nhựa hay thổi nhựa. Nếu chọn sai, có thể lãng phí vốn đầu tư, giảm lợi nhuận, hoặc sản phẩm không đạt chất lượng mong muốn.Phân biệt giữa ép nhựa và thổi nhựa nên chọn loại nào.

Việc lựa chọn đúng còn có ảnh hưởng rất lớn đến chi phí đầu vào (khuôn, máy móc, nguyên vật liệu), chi phí gia công, chất lượng sản phẩm, tốc độ sản xuất, tỷ lệ phế phẩm, khả năng đa dạng thiết kế… Do đó trước khi bắt tay làm, bạn cần hiểu rõ:

-

“Ép nhựa” là gì, các dạng công nghệ ép nhựa phổ biến

-

“Thổi nhựa” (đúc thổi, đùn-thổi, thổi màng…) là gì

-

So sánh ưu & nhược điểm giữa hai phương pháp

-

Khi nào nên chọn ép, khi nào nên chọn thổi

-

Các lưu ý về chi phí, khuôn, sản phẩm mẫu, chất liệu

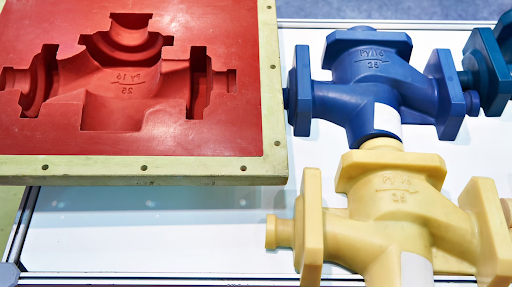

1. Ép nhựa – định nghĩa & nguyên lý chung.Phân biệt giữa ép nhựa và thổi nhựa nên chọn loại nào

Ép nhựa (hay còn gọi là đúc nhựa, ép phun, injection molding trong tiếng Anh) là quá trình đưa nhựa (dạng hạt hoặc mảnh nhựa) vào máy ép, nung nóng đến trạng thái lỏng hoặc dẻo, sau đó phun hoặc nén vào khuôn, để nguội đông kết tạo hình sản phẩm.Phân biệt giữa ép nhựa và thổi nhựa nên chọn loại nào.

Phân biệt giữa ép nhựa và thổi nhựa nên chọn loại nào

Các bước cơ bản:

-

Chuẩn bị nguyên liệu nhựa (hạt, vật liệu hỗn hợp).

-

Nung chảy, trộn, làm nóng đến nhiệt độ cần thiết.

-

Phun hoặc đẩy nhựa vào lòng khuôn dưới áp suất cao.

-

Làm nguội trong khuôn để nhựa đông kết, giữ hình dạng.

-

Mở khuôn, lấy chi tiết ra, hoàn thiện (cắt bavia, đánh bóng, xử lý bề mặt).

Điểm đặc trưng: Nhựa được đưa vào khuôn rỗng và khối nhựa “lấp đầy” không gian khuôn.

Phân biệt giữa ép nhựa và thổi nhựa nên chọn loại nào

Các loại ép nhựa thường gặp:

-

Ép phun (injection molding) – phổ biến nhất cho các chi tiết phức tạp, độ chính xác cao.

-

Ép đùn (extrusion) – tạo các dạng dài, ống, tấm, thanh nhựa

-

Ép cán (calendering) – dùng để làm màng, tấm mỏng.

2. Thổi nhựa – định nghĩa & nguyên lý.Phân biệt giữa ép nhựa và thổi nhựa nên chọn loại nào

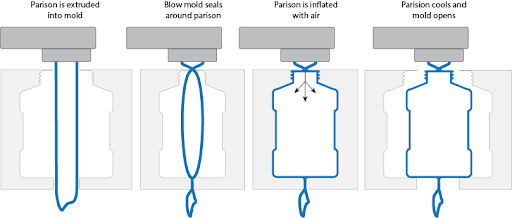

Thổi nhựa (blow molding / đúc thổi) là công nghệ tạo nên các sản phẩm rỗng bằng cách sử dụng áp suất khí nén để thổi phồng màng nhựa hoặc ống nhựa đã được nung nóng vào lòng khuôn, tạo hình sản phẩm.Phân biệt giữa ép nhựa và thổi nhựa nên chọn loại nào.

Phân biệt giữa ép nhựa và thổi nhựa nên chọn loại nào

Nguyên lý cơ bản:

-

Tạo một phôi rỗng (parison) – tức là một ống/nòng nhựa nóng dẻo.

-

Kẹp hai nửa khuôn bao quanh phôi.

-

Bơm khí nén vào bên trong phôi để làm phồng, áp lực đẩy nhựa dính vào thành khuôn.

-

Làm nguội trong khuôn để nhựa cứng lại.

-

Mở khuôn, đẩy sản phẩm ra, xử lý mép, hoàn thiện.

Có một số biến thể:

-

Ép đùn thổi (Extrusion Blow Molding – EBM): phôi được đùn ra liên tục rồi thổi.

-

Ép thổi căng (Stretch Blow Molding – SBM): dùng cho nhựa PET để làm chai trong suốt – sau khi đúc phôi, phôi được kéo căng dọc trước khi thổi để tăng độ bền & trong suốt.

-

Thổi màng: công nghệ thổi được dùng để làm màng nhựa, túi nhựa, màng bao bì – dạng “thổi chảy + kéo + phồng ống + cán mở tấm”

- Phân biệt giữa ép nhựa và thổi nhựa nên chọn loại nào

Dưới đây là bảng so sánh để bạn dễ hình dung:

| Tiêu chí | Ép nhựa (đúc/ép phun) | Thổi nhựa (đúc thổi / thổi màng) |

|---|---|---|

| Hình dạng & độ phức tạp | Có thể tạo chi tiết phức tạp với nhiều gờ, hốc, dưới cắt (với thiết kế khuôn hợp lý) | Thích hợp sản phẩm rỗng dạng chai, bình, ống, hộp có thành mỏng; không dễ làm chi tiết rời rạc cao hoặc nhiều gờ sâu |

| Khả năng sản xuất hàng loạt | Rất tốt cho sản xuất số lượng lớn, tốc độ cao | Rất phù hợp với sản phẩm rỗng, sản xuất liên tục |

| Chi phí khuôn & đầu tư máy móc | Khuôn phải chịu áp suất cao, đòi hỏi vật liệu khuôn chắc, chi phí đầu tư thường cao | Khuôn chịu áp lực thấp hơn, có thể sản xuất khuôn bằng nhôm trong một số ứng dụng, chi phí thấp hơn với sản phẩm rỗng |

| Chi phí sản xuất / đơn vị | Khi sản lượng lớn, chi phí mỗi đơn vị thấp (đầu tư khuôn “bù” vào số lượng) | Với các sản phẩm rỗng, thổi nhựa có thể cho chi phí tốt hơn nếu thiết kế đơn giản |

| Độ dày tường & kiểm soát độ dày | Khó làm tường cực mỏng đồng đều nếu chi tiết lớn; dễ xuất hiện cục nhựa dồn khi quá áp | Phổ biến sản phẩm thành mỏng, dễ điều chỉnh áp lực thổi để kiểm soát độ dày nhưng nếu sai sẽ có vùng mỏng hoặc rỗng |

| Tỷ lệ phế phẩm, đồng đều | Nếu kiểm soát tốt nhiệt độ & áp suất thì tỷ lệ phế phẩm thấp | Dễ bị biến dạng, bong bóng, vết mỏng khi thổi không đều hoặc làm nguội không đều |

| Ứng dụng | Linh kiện kỹ thuật, vỏ hộp, chi tiết ô tô, điện tử, đồ chơi, linh kiện máy móc | Chai nhựa, bình chứa, hộp rỗng, ống dẫn, màng túi nhựa, bao bì túi |

Ưu điểm nổi bật của ép nhựa

-

Khả năng tạo hình phức tạp, độ chính xác cao.

-

Sản xuất nhanh, chu kỳ ngắn, hiệu quả sản xuất cao.

-

Dễ tích hợp tự động hóa, kiểm soát chất lượng.

-

Nguyên liệu dư ít, ít lãng phí nếu thiết kế tốt.

Nhược điểm của ép nhựa

-

Chi phí khuôn ban đầu cao, nếu thiết kế sai sẽ vỡ khuôn hoặc phải sửa khuôn nhiều.

-

Với thành mỏng hoặc sản phẩm rỗng, ép phun đôi khi không lý tưởng, dễ có hiện tượng khí, co ngót, vón cục.

-

Đối với sản phẩm cần tính rỗng bên trong (chai, bình), ép phun không phải giải pháp khả thi.

Ưu điểm nổi bật của thổi nhựa

-

Phù hợp để sản xuất các sản phẩm rỗng như chai, bình, hộp đựng – hình thành khoang rỗng bên trong dễ dàng.

-

Khuôn chịu áp lực thấp hơn, chi phí khuôn có thể rẻ hơn.

-

Có thể sản xuất liên tục, tốc độ cao, hiệu quả khi sản phẩm đơn giản rỗng.

-

Với công nghệ thổi màng, có thể làm màng túi, màng nhựa cho đóng gói, bao bì – rất linh hoạt.

Nhược điểm của thổi nhựa

-

Hạn chế về chi tiết mảnh, hình dạng phức tạp, gờ sâu.

-

Khó kiểm soát độ dày thành nếu phôi không đồng đều hoặc áp suất thổi không đều.

-

Dễ bị lỗi sản phẩm nếu làm nguội không đều, sai thiết lập áp lực, sai thiết kế phôi.

-

Với vật liệu chống oxy hóa, đặc tính đặc biệt, việc thiết kế phôi và điều khiển quy trình thổi đòi hỏi kỹ thuật cao.

3. Khi nào nên chọn ép nhựa, khi nào nên chọn thổi nhựa?Phân biệt giữa ép nhựa và thổi nhựa nên chọn loại nào

Để giúp bạn – người làm doanh nghiệp nhỏ, startup – quyết định công nghệ nào phù hợp, mình sẽ liệt ra các yếu tố cần cân nhắc và gợi ý lựa chọn.

- Phân biệt giữa ép nhựa và thổi nhựa nên chọn loại nào

- Phân biệt giữa ép nhựa và thổi nhựa nên chọn loại nào

Yếu tố cần cân nhắc

-

Loại sản phẩm & hình dạng

-

Nếu sản phẩm bạn muốn làm là rỗng bên trong (chai, bình, hộp, ống…), thì thổi nhựa thường là lựa chọn ưu tiên.

-

Nếu sản phẩm cần nhiều chi tiết, gờ, bề mặt phức tạp, không rỗng bên trong hoặc phân vùng nhỏ, thì ép nhựa phù hợp hơn.

-

-

Kích thước & độ dày thành

-

Sản phẩm mỏng nhẹ, thành mỏng, phức tạp: ép có lợi thế.

-

Sản phẩm thành mỏng nhưng hình dạng đơn giản rỗng: thổi nhựa tốt.

-

-

Số lượng sản xuất & kinh tế quy mô

-

Nếu sản xuất số lượng lớn thì đầu tư khuôn ép nhựa là kinh tế hơn.

-

Nếu số lượng vừa phải nhỏ hơn, hoặc muốn thử nghiệm sản phẩm mới, chi phí khuôn thổi dễ tiếp cận hơn.

-

-

Chất liệu & đặc tính vật liệu

-

Có vật liệu đặc biệt (nhựa kỹ thuật, pha thêm sợi, độ nhớt cao) – ép có khả năng kiểm soát tốt hơn.

-

Với vật liệu phổ biến như PE, PP, PET cho chai, thổi dễ thực hiện.

-

-

Chi phí khuôn & đầu tư ban đầu

-

Ép nhựa: khuôn chịu áp suất cao, chi phí cao, rủi ro lớn nếu thiết kế sai.

-

Thổi: khuôn áp lực thấp, có thể làm bằng vật liệu rẻ hơn, chi phí đầu tư thấp hơn.

-

-

Tỷ lệ phế phẩm & dễ điều chỉnh quy trình

-

Ép minh hoạt hơn trong kiểm soát, có thể tinh chỉnh áp suất, nhiệt độ để giảm lỗi.

-

Thổi dễ bị biến dạng nếu kiểm soát không tốt áp lực, nhiệt độ, làm nguội.

-

-

Thời gian đưa sản phẩm ra thị trường & thử nghiệm mẫu

-

Nếu bạn cần mẫu nhanh, thử nghiệm nhiều biến thể, thổi nhựa có thể triển khai nhanh hơn.

-

Ép nhựa cần thiết kế khuôn chuẩn, thời gian chế tạo khuôn lâu hơn.

-

Gợi ý lựa chọn theo trường hợp

-

Startup làm chai nhựa, bình đựng lỏng, dung dịch → chọn thổi nhựa (EBM hoặc SBM nếu cần trong suốt).

-

Doanh nghiệp làm linh kiện điện tử, vỏ máy, chi tiết kỹ thuật → chọn ép nhựa (ép phun).

-

Sản xuất màng túi, bao bì phim nhựa → chọn công nghệ thổi màng.

-

Số lượng thấp, muốn thử nghiệm sản phẩm mới trước khi đầu tư lớn → nên bắt đầu với thổi (khuôn rẻ hơn), sau này nếu nhu cầu tăng có thể mở rộng sang ép.

-

Sản phẩm yêu cầu độ bền cao, độ chính xác cao → ưu tiên ép nhựa.

Những điểm “đầu đau” khi áp dụng thực tế & cách khắc phục

- Phân biệt giữa ép nhựa và thổi nhựa nên chọn loại nào

Khi áp dụng thực tế trong xưởng sản xuất nhỏ, có nhiều vấn đề mà doanh nghiệp nhỏ hay startup dễ mắc phải. Dưới đây là các lỗi phổ biến và cách phòng tránh:Phân biệt giữa ép nhựa và thổi nhựa nên chọn loại nào.Phân biệt giữa ép nhựa và thổi nhựa nên chọn loại nào

1. Sai thiết kế phôi, khuôn

-

Phôi (parison) nếu dày không đồng đều sẽ dẫn đến thành mỏng, thành dày, vết gấp, nhăn.

-

Khuôn nếu thiết kế không đảm bảo thoát khí sẽ gây vết khí tại bề mặt, rỗ khí.

-

Với ép nhựa, nếu kênh dẫn nhựa, cổng nhựa, thoát khí không hợp lý sẽ dẫn tới dòng chảy không đều, đóng rắn trước, co ngót, vết vân.

Cách khắc phục: làm nhiều mô phỏng khuôn (CAE), thử mẫu, tin tưởng nhà thiết kế khuôn có kinh nghiệm, chừa biên mạnh mẽ, thử nghiệm nhiều lần trước khi sản xuất đại trà.Phân biệt giữa ép nhựa và thổi nhựa nên chọn loại nào.Phân biệt giữa ép nhựa và thổi nhựa nên chọn loại nào

2. Kiểm soát nhiệt độ & áp suất

-

Nếu nhiệt độ nóng chảy không đủ cao, nhựa không “chảy” đều, gây vón cục hoặc không đi hết vùng khuôn.

-

Nếu quá nóng thì nhựa phân hủy, mùi, màu tối, bọt khí.

-

Áp suất thổi (với thổi nhựa) nếu quá thấp không đủ lực để nhựa bám vào khuôn; nếu quá cao dễ gây vỡ hoặc rách.

-

Áp suất ép (ép nhựa) nếu không đủ áp lực sẽ không lấp đầy hết khuôn hoặc gây co ngót.

Cách khắc phục: kiểm soát đồ gá máy, lắp cảm biến nhiệt độ chính xác, thử nghiệm áp suất thổi/ép, theo dõi quy trình trên từng lô nhỏ.

3. Làm nguội & làm mát không đều

-

Nếu làm nguội nhanh nhưng không đồng đều sẽ gây ứng suất bên trong, méo biến dạng.

-

Nếu làm nguội chậm, chu kỳ kéo dài, giảm năng suất.

-

Với thổi màng, nếu làm nguội không đều dễ gây lỗ thủng, nhăn nheo.

Giải pháp: thiết kế hệ thống làm mát (nước, khí) trong khuôn; điều chỉnh thời gian giữ áp lực; đảm bảo luồng làm mát đồng đều.

4. Phế phẩm & tái chế

-

Trong ép nhựa: dư nhựa (bavia, phần đầu, phần chết) cần được cắt và tái chế nếu có thể.

-

Trong thổi nhựa: phần mép, đoạn không đạt kích thước cũng là phế phẩm.

-

Startup nhỏ cần xây dựng hệ thống thu gom, nghiền nhựa thải, tái sử dụng nếu chất lượng cho phép để giảm chi phí.

5. Màu sắc, độ trong, độ mịn bề mặt

-

Với sản phẩm cần trong suốt (chai PET, bình nước), thường dùng thổi căng (SBM) vì kéo dãn giúp trong hơn.

-

Bề mặt sản phẩm nếu khuôn và điều kiện không tốt sẽ có vết hằn, vân nhựa, rạn nứt – cần điều chỉnh thông số, xử lý hậu kỳ.

6. Chọn vật liệu đúng & xử lý trước khi ép / thổi

-

Nhựa hạt phải sạch, không lẫn tạp chất, ẩm – ẩm có thể gây sủi bọt, vết khí.

-

Nếu dùng nhựa tái sinh (recycle), cần độ đồng nhất cao.

-

Có khi cần thêm phụ gia chống tia UV, gia cường sợi, chất chống oxy hóa – khi dùng vật liệu kỹ thuật, ép thường kiểm soát tốt hơn.